如今,在从小型电子产品到嵌入式设备(例如传感器,致动器,显示器和能量收集器)的一系列领域中,我们越来越多地看到可穿戴电子产品的应用。根据韩国大学的报道,学校研究人员通过简单易用的热压和流延铸造制造工艺开发了一种高度灵活但耐用的可穿戴压电能量采集器。

1.背景技术“电子织物试衣”。将电子传感器集成到弹性织物中。

将OLED集成到织物中成为可穿戴显示器(图片来源:KAIST)可穿戴热电发电机(图片来源:北卡罗来纳州立大学)尽管可穿戴电子产品具有许多优势,但必须将其商品化。高成本和复杂的制造过程所带来的挑战需要克服。

另外,它们的耐久性经常受到质疑。 2.创新为了解决这些问题,由韩国科学技术学院(KAIST)的Seungbum Hong教授带领的团队开发了一种新的制造工艺和分析技术,以测试可负担得起的可穿戴设备的机械特性。

该学校的研究人员通过简单易用的热压和流延铸造制造工艺开发出了一种高度灵活但耐用的可穿戴压电能量采集器。这款能量采集器具有创纪录的高界面粘合强度,这使我们离制造嵌入式可穿戴电子产品更近了一步。

洪教授的团队指出,这一结果的新颖之处在于它的简单性,适用性,耐用性和作为可穿戴电子设备的新特性。基于织物的可穿戴式能量采集器的制造工艺,结构和输出信号。

(图片来源:KAIST)这项研究结果去年在韩国注册为一项国内专利,并在《纳米能源》(Nano Energy)杂志上发表。本月的杂志。

洪教授与大邱庆北科技大学(DGIST)能源科学与工程学系教授Yong Yong Lee,韩国科学技术院材料科学与工程系教授Kwangsoo No和Seunghwa Ryu合作,韩国KAIST机械工程系教授。 3.技术在此过程中,研究团队使用热压和浇铸步骤将聚酯织物结构与聚合物膜连接起来。

由于热粘合性高,通常在电池和燃料电池的制造中使用。最重要的是,此过程仅需要2到3分钟。

新开发的制造工艺可以通过热压工艺将设备直接应用于普通服装,就像使用热压机将图案补丁直接粘贴到服装上一样。特别地,当将聚合物膜在低于结晶温度的温度下热压到织物上时,它将转变为非晶态。

在这种状态下,它紧紧地粘附在织物的凹面上,并渗透到横向纬纱和纵向经纱之间的间隙中。这些特性将导致高的界面粘合强度。

因此,热压工艺有望通过将基于织物的可穿戴设备直接应用于普通服装来降低制造成本。除了传统耐用性测试的弯曲周期外,这种新引入的表面和界面切割分析系统还通过测量织物与聚合物膜之间的高界面粘合强度,证明了这种基于织物的可穿戴设备具有较高的粘合度。

。机械耐久性。

洪教授说,这项研究为使用织物和聚合物的可穿戴设备的制造过程和分析奠定了新的基础。他补充说,他的团队首次在可穿戴电子设备领域使用了表面和界面切割分析系统(SAICAS),以测试基于聚合物的可穿戴设备的机械性能。

他们的表面和界面切割分析系统比传统方法(剥离测试,胶带测试和微腐蚀测试)更准确,因为它可以定性和定量地测量粘合强度。洪教授解释说:“使用SAICAS测量界面粘合强度(图片来源:KAIST):这项研究将基于界面粘合强度的分析,实现高度耐用的可穿戴设备的商业化。

我们的研究基于织物和聚合物的使用。其他设备的制造过程和分析奠定了新的基础。

我们希望基于织物的可穿戴电子产品将很快面市。”。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: tao@jepsun.com

产品经理: 陆经理

QQ: 2065372476

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

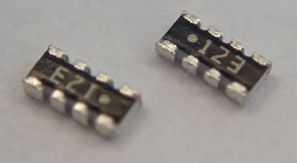

- 大毅电阻引领智能穿戴设备新潮流:高性能与微型化完美结合 大毅电阻在智能穿戴设备中的关键作用随着可穿戴技术的飞速发展,对电子元器件的性能要求也日益严苛。大毅电阻凭借其高精度、小尺寸和优异的稳定性,成为智能穿戴设备中不可或缺的核心组件。1. 微型化设计,适配紧凑空...

- 大毅智能穿戴设备官网:一站式选购与技术支持平台 探索大毅智能穿戴设备官网的全面服务大毅智能穿戴设备官网不仅是产品展示窗口,更是集销售、技术咨询、售后服务于一体的综合性平台。用户可通过官网快速了解最新产品动态,并获取专业支持。1. 产品矩阵丰富,满足多元...

- 小型化HK系列芯片在智能穿戴设备中的应用与优势分析 小型化HK系列芯片在智能穿戴设备中的应用与优势分析随着可穿戴设备市场的迅速发展,对芯片的小型化、低功耗和高性能提出了更高要求。HK系列芯片凭借其紧凑的封装设计与卓越的能效比,成为智能手表、健康监测手环等设备...

- 可编程片上系统(PSoC)在嵌入式智能控制中的创新应用 可编程片上系统(PSoC):融合硬件与软件的智能控制平台可编程片上系统(PSoC, Programmable System on Chip)是赛普拉斯(现为英飞凌科技)推出的一种高度集成的混合信号SoC解决方案,将微控制器、可编程模拟/数字外设、存储器与高...

- 特殊功能IC在智能穿戴设备中的创新应用与技术解析 特殊功能IC在智能穿戴设备中的创新应用随着物联网与可穿戴技术的迅猛发展,特殊功能IC(Integrated Circuit)在智能穿戴设备中扮演着越来越关键的角色。这些芯片不仅具备传统集成电路的基本逻辑处理能力,更集成了多种专用功...

- ThunderBolt 切换器与 MindSphere、TIA Portal 集成:工业自动化新范式 ThunderBolt 切换器与 MindSphere、TIA Portal 集成:工业自动化新范式在智能制造快速发展的背景下,工业控制系统对数据互通、设备协同和实时监控的需求日益增强。ThunderBolt 切换器作为高速数据传输的硬件核心,正逐渐成为连接不同...

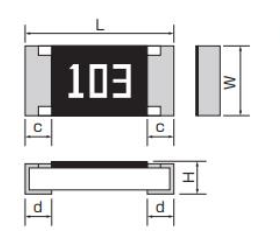

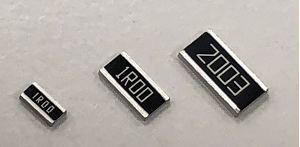

- 深入解析:为何SMFF1206成为可穿戴设备首选贴片电阻? 为什么SMFF1206在可穿戴设备中如此流行?近年来,智能手环、健康监测器、真无线耳机等可穿戴设备迅速普及,对元器件提出了“更小、更轻、更省电”的严苛要求。在这一背景下,SMFF1206贴片电阻凭借其极小的封装尺寸和良好的...

- IntelliFET® 产品与 TIA Portal 深度集成:实现工业自动化高效控制 IntelliFET® 产品与 TIA Portal 集成的协同优势随着工业4.0的持续推进,智能化控制系统在制造业中的应用日益广泛。IntelliFET® 作为新一代智能功率器件,与西门子 TIA Portal(Totally Integrated Automation Portal)平台的深度集成,为工业自动...

- 深入探讨:为什么现代电子产品必须集成ESD与TVS保护方案? 现代电子产品的脆弱性与防护必要性随着芯片工艺不断缩小至5nm甚至更先进节点,晶体管之间的绝缘层越来越薄,对静电和瞬态电压的容忍度显著降低。即使人体接触产生的几十伏静电,也可能导致CMOS器件永久性失效。因此,在...

- 深入解析:数码管电阻计算与影像译码器在嵌入式系统中的集成应用 数码管电阻计算与影像译码器的嵌入式集成实践在嵌入式系统开发中,将影像译码器与数码管显示模块结合,实现高效、直观的人机交互界面,已成为主流趋势。本文从实际工程角度出发,深入探讨两者的集成逻辑与关键设计要...

- 微型封装晶振在智能穿戴设备中的关键技术应用 微型封装晶振在智能穿戴设备中的核心作用随着智能手表、健康手环、智能眼镜等可穿戴设备的快速发展,对内部元器件提出了更高的集成度与小型化要求。微型封装晶振因其卓越的体积优势和性能表现,已成为这些设备不可或...

- 国产微控制器品牌崛起:如何助力遥控产品智能化升级? 国产微控制器品牌崛起:如何助力遥控产品智能化升级?在全球半导体产业格局重构的大背景下,国产微控制器品牌正加速崛起,成为推动遥控产品向智能化、网络化演进的关键力量。本文深入探讨主流国产MCU品牌在遥控产品中...

- DisplayPort 切换器与 Coilcraft TIA Portal 集成:智能工业自动化的新突破 DisplayPort 切换器与 Coilcraft TIA Portal 集成的协同优势在现代工业自动化系统中,高效的数据传输与设备管理至关重要。随着技术的发展,DisplayPort 切换器与 Coilcraft TIA Portal 的集成正成为提升系统灵活性与可维护性的关键解决方案。...

- 嵌入式通信技术:实现设备间高效互联的新范式 嵌入式通信:连接万物的智能神经网络嵌入式通信技术正成为物联网(IoT)、工业自动化和智能终端发展的核心驱动力。通过将通信模块深度集成于主控芯片或传感器内部,实现了低功耗、高可靠性的数据交互。1. 嵌入式通信的...

- 深入理解:MOSFET vs BJT —— 从产品选型到系统优化的关键决策 从产品角度看MOSFET与BJT的演进趋势随着半导体工艺的进步,MOSFET 已成为主流功率器件,尤其在消费电子、新能源汽车和工业自动化领域广泛应用。相比之下,虽然 BJT 的市场份额有所下降,但在某些特定应用中仍不可替代。1. 产...

- 标准线性产品与非线性产品的对比:企业战略选择的关键考量 标准线性产品 vs 非线性产品:本质差异解析在现代商业环境中,企业面临的核心决策之一便是产品模式的选择。标准线性产品代表了效率与规模化的极致追求,而非线性产品则更强调灵活性与创新性。核心差异对比维度标准线性...

- ALPS阿尔卑斯产品在电子产品中的应用 在当今高度电子化的世界中,ALPS阿尔卑斯的产品扮演着至关重要的角色。ALPS阿尔卑斯是一家全球领先的电子元件制造商,以其高质量、高精度的产品而闻名。其产品线涵盖了从输入设备如电位器、开关到触摸板和精密电阻等广泛...

- 嵌入式晶圆电阻在高性能电子设备中的应用与优势分析 嵌入式晶圆电阻:现代电子技术的核心组件随着电子设备向小型化、高集成度方向发展,嵌入式晶圆电阻因其卓越的性能和可靠性,已成为高端电路设计中不可或缺的关键元件。它不仅具备极高的温度稳定性,还可在微米级尺度...

- 深入解析WAN3216F245L08在嵌入式系统中的优势与选型建议 WAN3216F245L08在嵌入式系统中的应用价值随着物联网技术的发展,嵌入式系统对芯片性能的要求日益提高。WAN3216F245L08凭借其卓越的综合性能,成为众多嵌入式项目首选的主控芯片之一。性能优势分析1. 高集成度设计:芯片内部集成...

- 大毅保险丝:智能穿戴设备中的安全守护者 大毅保险丝在智能穿戴设备中的核心作用随着智能穿戴设备的普及,其安全性与稳定性成为用户关注的重点。大毅保险丝作为关键元器件,在保障设备运行安全方面发挥着不可替代的作用。1. 高可靠性保护电路大毅保险丝采用优...